Descripción del proyecto

Descripción

El sistema AirBond proporciona una transferencia de calor precisa, eficiente y equilibrada en la mesa caliente, una parte vital del proceso.

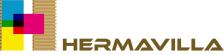

En esta foto se presentan las diferentes soluciones que existen en el mercado. Se pueden apreciar varias incidencias relacionadas con desgaste no homogéneo, aplicación de presión desequilibrada y falta de utilización de las placas.

Las típicas incidencias causadas por un contacto superficial pobre y una presión transversal inconsistente y que conllevan una transferencia de calor desequilibrada y variable. El resultado es el abarquillamiento de plancha, variaciones de calidad del cartón, reducción de la velocidad de onduladora, excesivo desgaste y daño de la manta y de las placas, altos costes de mantenimiento y baja confianza del operario.

Ese tipo de sistemas reducen la capacidad de transferencia de calor al no abarcar la superficie total disponible en las placas.

Puede generar un exceso de presión aplicada al intentar alcanzar el aporte de calor necesario y pérdida de espesor de cartón.

Los sistemas convencionales tienen múltiples mecanismos, articulaciones, muelles que con el tiempo y un mal mantenimiento pueden derivar en pérdida de rendimiento y por supuesto pérdida de transferencia de calor y calidad

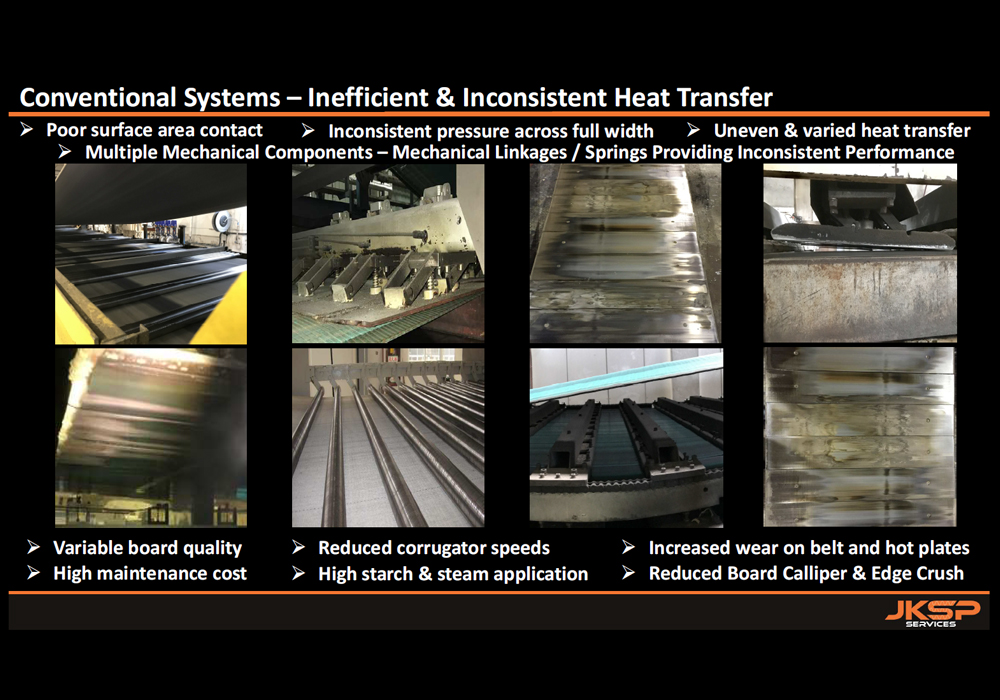

La imagen compara la diferencia en capacidad de transferencia de calor entre el sistema AirBond y otro de rodillos de gravedad.

Los rodillos de gravedad apenas aportan una transferencia de calor mínima debido al contacto y carga puntuales.

Comparativamente, la capacidad de transferencia de calor del sistema AirBond es muy superior al incrementar la superficie de contacto a toda el área de la mesa y permitiendo además un ajuste de la presión durante el proceso.

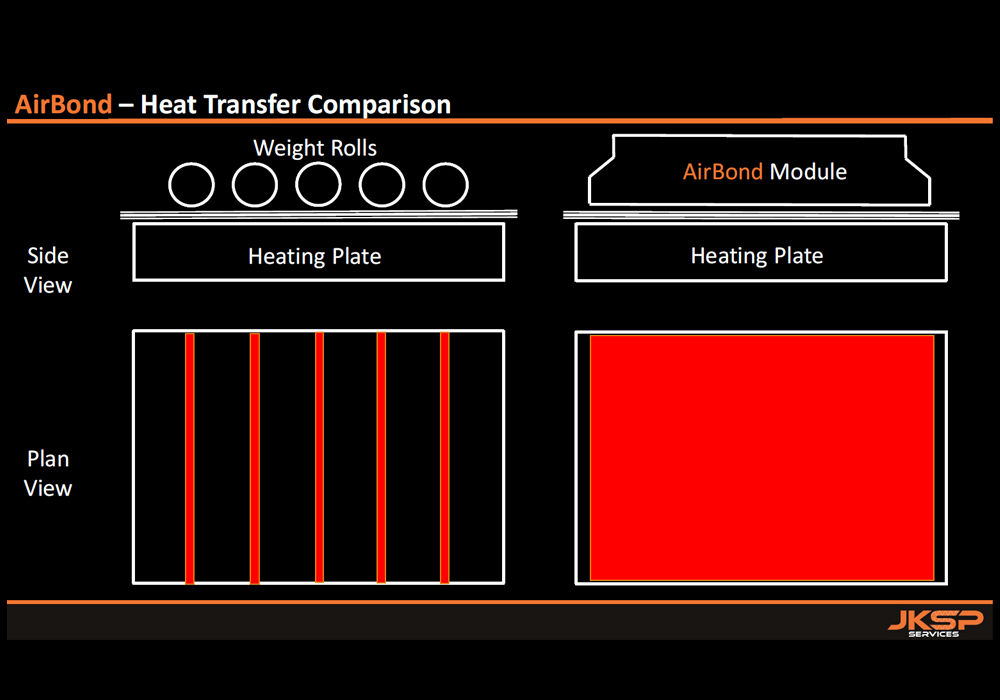

Una característica única del sistema AirBond son sus patines de acero inoxidable específicamente diseñados y probados que facilitan la evacuación de humedad a través de cada unidad de AirBond. Esto también puede incrementar los beneficios aportados por las mantas plásticas de malla de la mesa caliente.

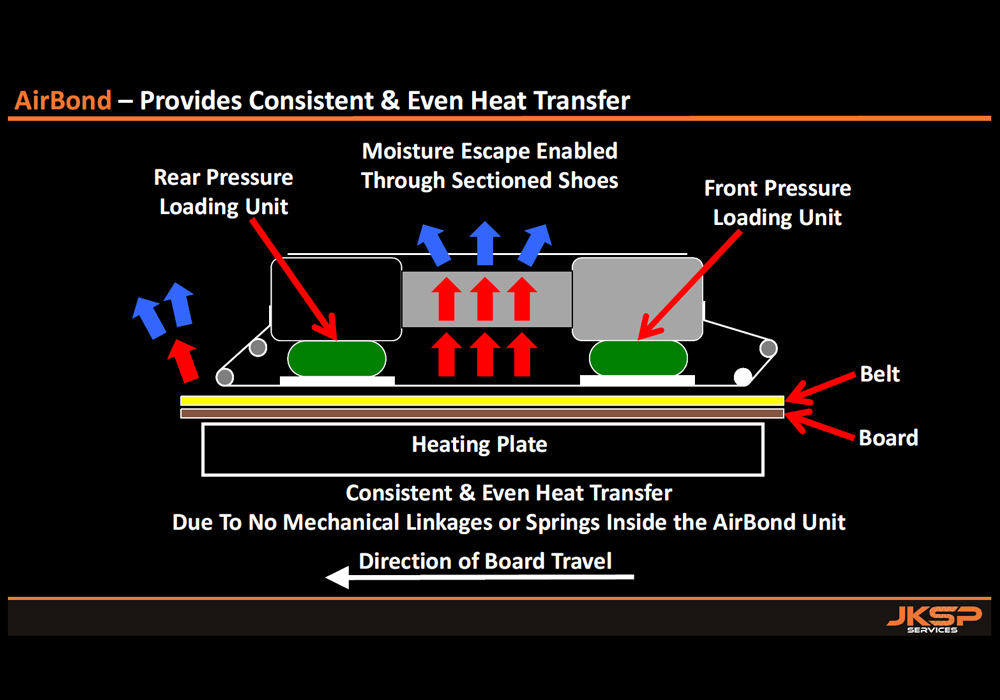

Este esquema de una unidad AirBond demuestra como se puede aplicar presión de forma precisa y equilibrada

en todo el ancho de las placas aplicando presión a los patines mediante airbags divididos internamente en secciones que solamente aplican presión al ancho del pedido y por tanto evitan aplastamiento de los bordes y desgaste de la banda innecesario.

La evacuación de la humedad se produce en cada unidad a través de los patines.

Se mantiene un rendimiento consistente gracias a la ausencia de mecanismos o muelles dentro de la unidad de AirBond.

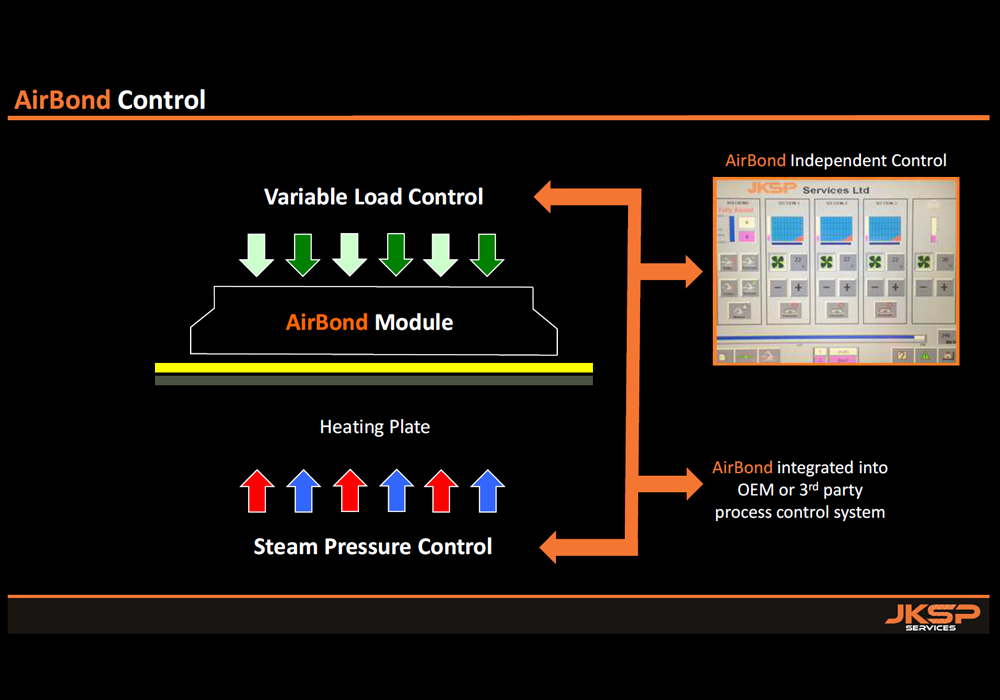

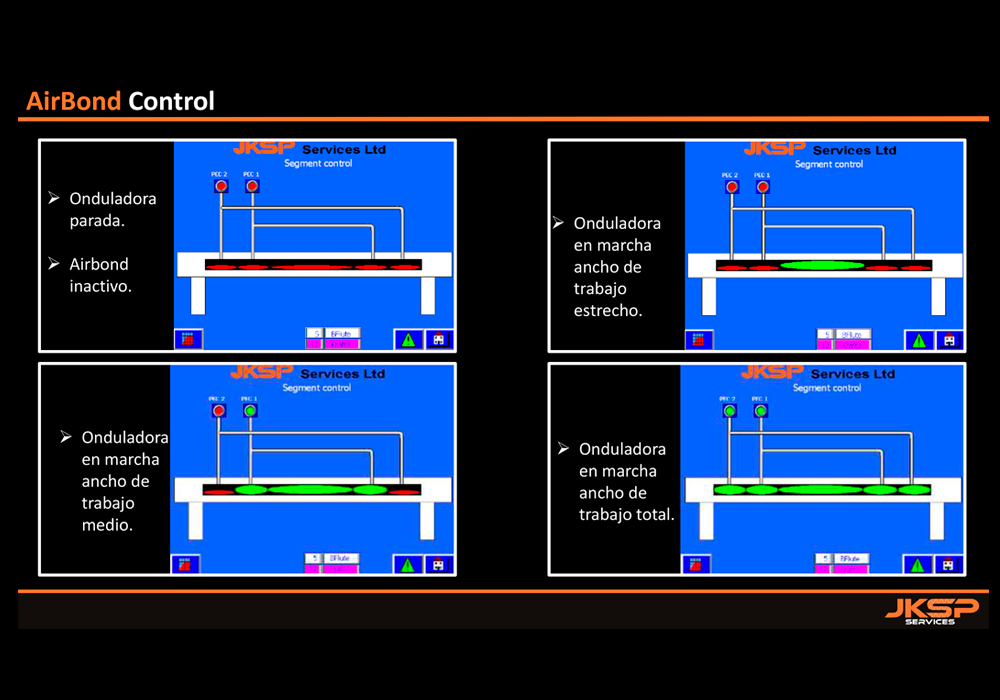

El sistema de control de AirBond puede ser independiente o integrado por completo en el Sistema de control OEM o de un tercero si fuera necesario. Se puede añadir el control de presión de vapor para mejorar el control donde sea preciso.

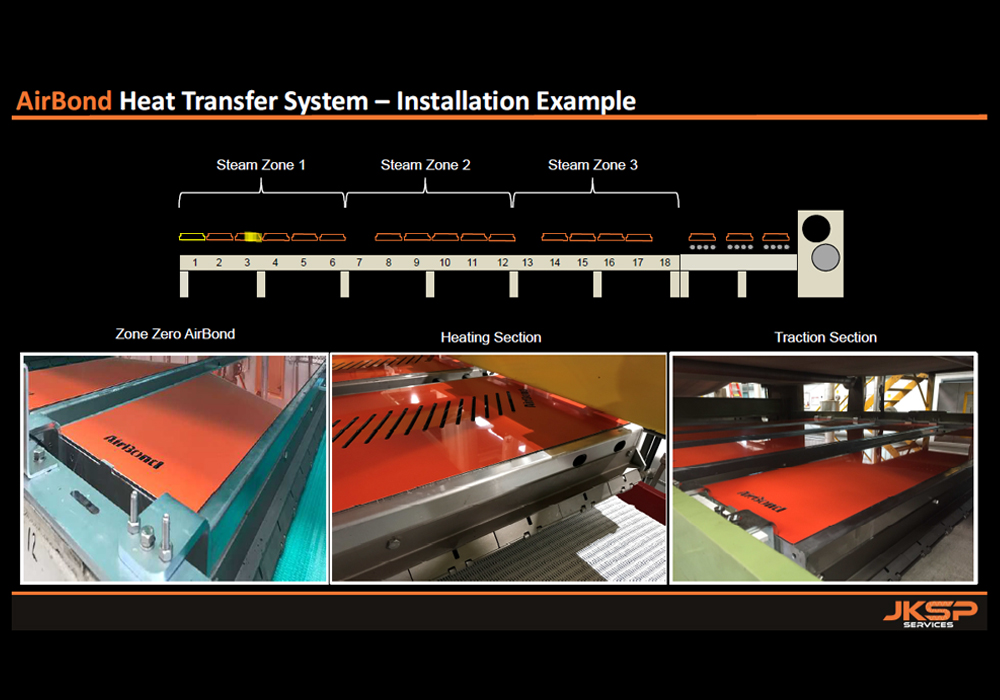

Un ejemplo de instalación muestra una onduladora con el AirBond instalado en ambas zonas de calentamiento y tracción. En esta instalación de AirBond se han separado las unidades en 3 zonas de control separadas para incluir el control de la zona de vapor.

El AirBond “Zona Cero” se instala sobre la primera placa caliente con su propia turbina para posibilitar la aplicación de presión adicional en el primer punto de contacto a la entrada de la mesa caliente dada su importancia.

Las unidades AirBond en la zona de tracción eliminan cualquier aplastamiento de plancha y la sobrecarga del motor de tracción que suelen generar lo sistemas convencionales de rodillos de gravedad y de patín

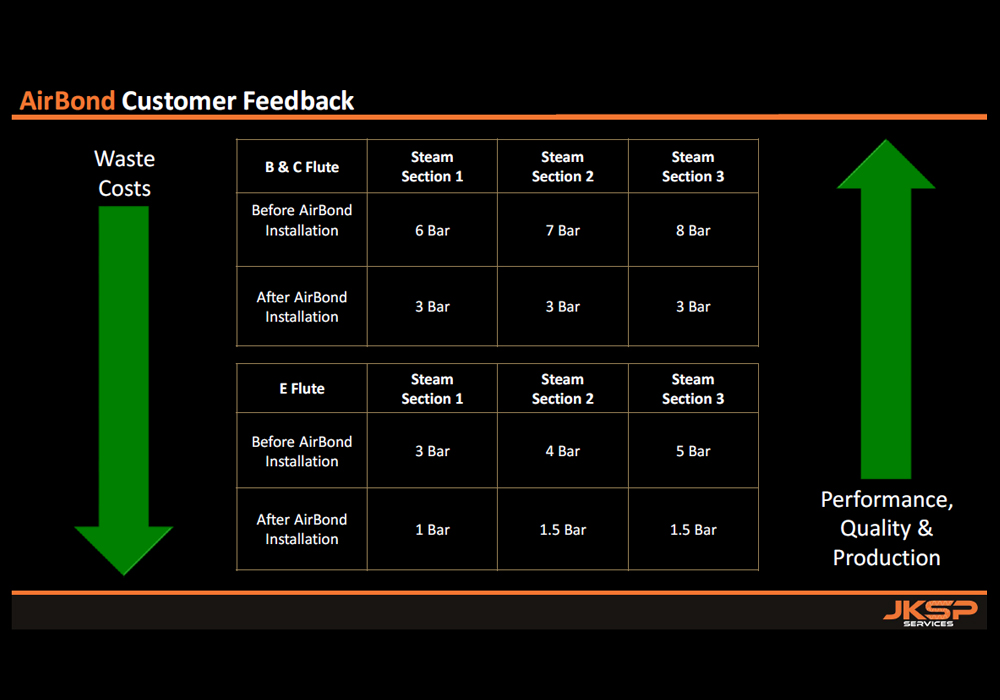

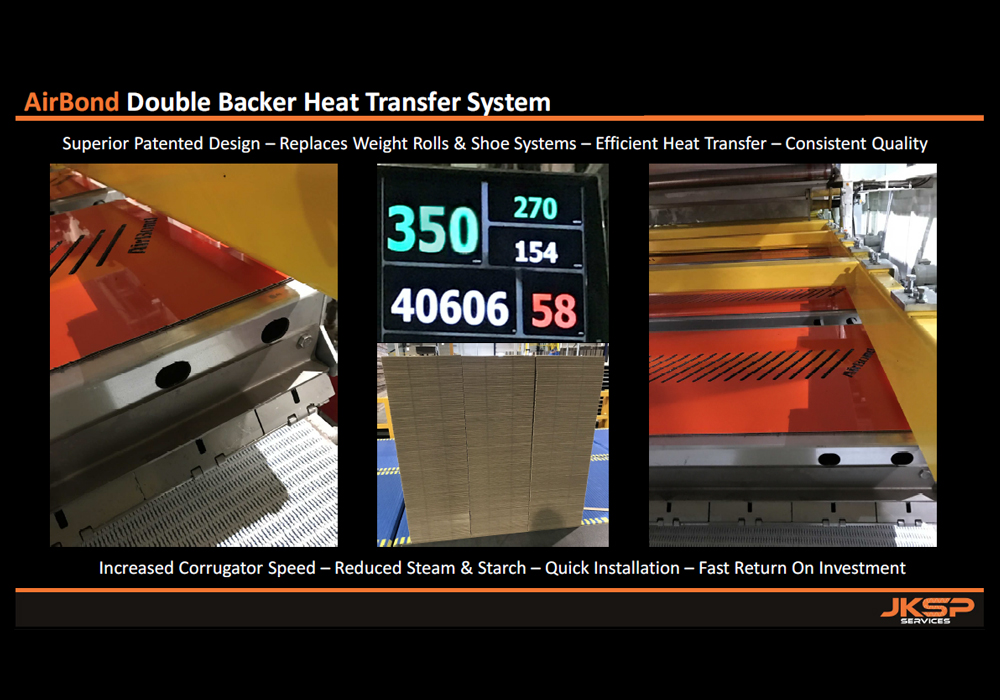

Con una transferencia eficiente de calor gracias al AirBond la posibilidad de ajuste fino de los reglajes del proceso es una realidad, facilitando ahorros potenciales en consumo de vapor y en aporte de almidón sin pérdida de calidad. Esto posibilita incrementar la eficiencia global al tiempo que se reducen los costes por mermas. El ejemplo anterior muestra como se redujo la presión de vapor de 8 a 3 bar con cartón doble y de 5 a 1.5 bar con micro. La reducción de vapor también permitió una reducción de aporte de almidón con mejora de calidad y estabilidad de la plancha.

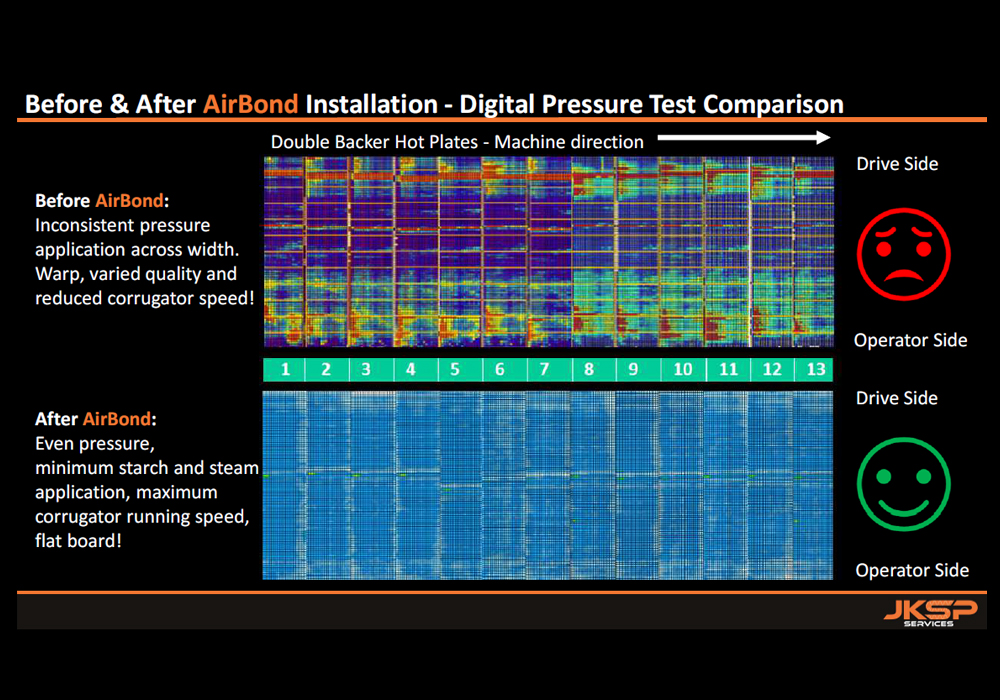

Por supuesto es relativamente complicado evaluar el rendimiento del sistema de transferencia de calor, siendo las variaciones del papel las que normalmente se llevan la culpa en un intento de desviar la atención sobre las deficiencias del equipamiento. En este test digital de presión se evidencia la diferencia del sistema anterior a la instalación del AirBond.

Claramente se aplicaba presión de forma irregular que causaba el abarquillamiento, obligaba a reducir la velocidad de la onduladora y producía variaciones de calidad. Se repitió el test después de instalar AirBond y mostró una presión homogénea que permitió reducir el consumo de vapor y el aporte de almidón e incrementar la velocidad de onduladora sin pérdida de calidad

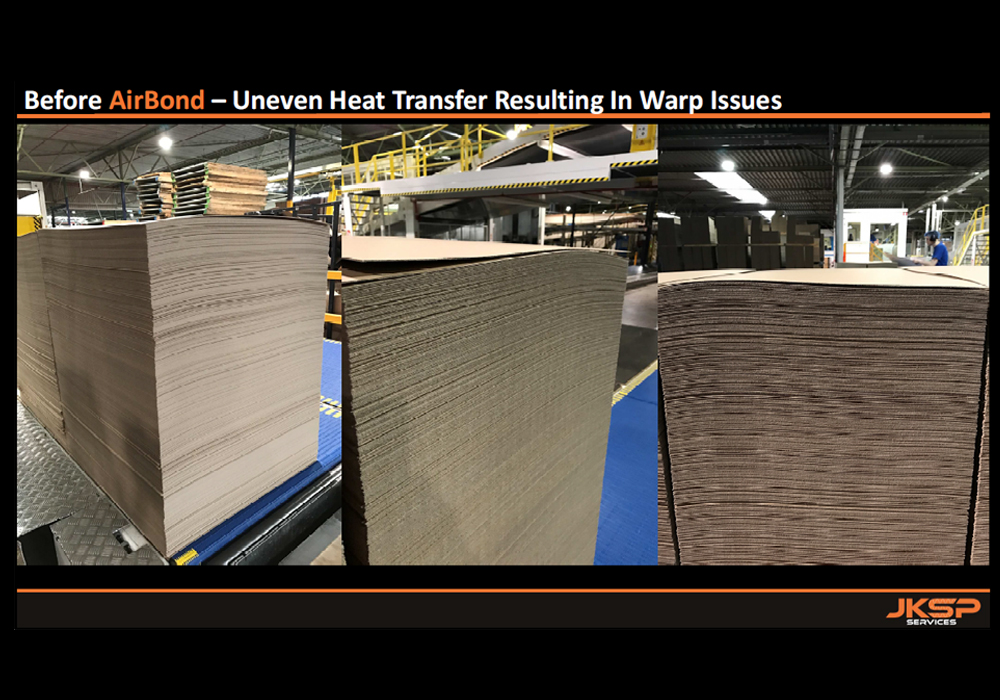

Estas fotos muestran los problemas de plancha abarquillada que el Sistema convencional anterior no era capaz de resolver.

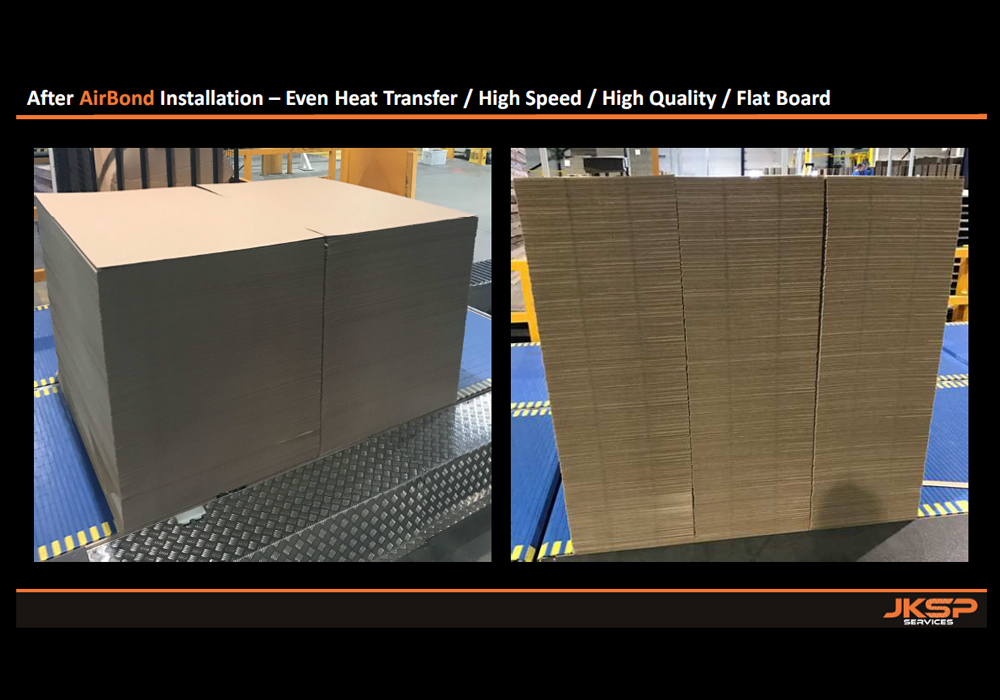

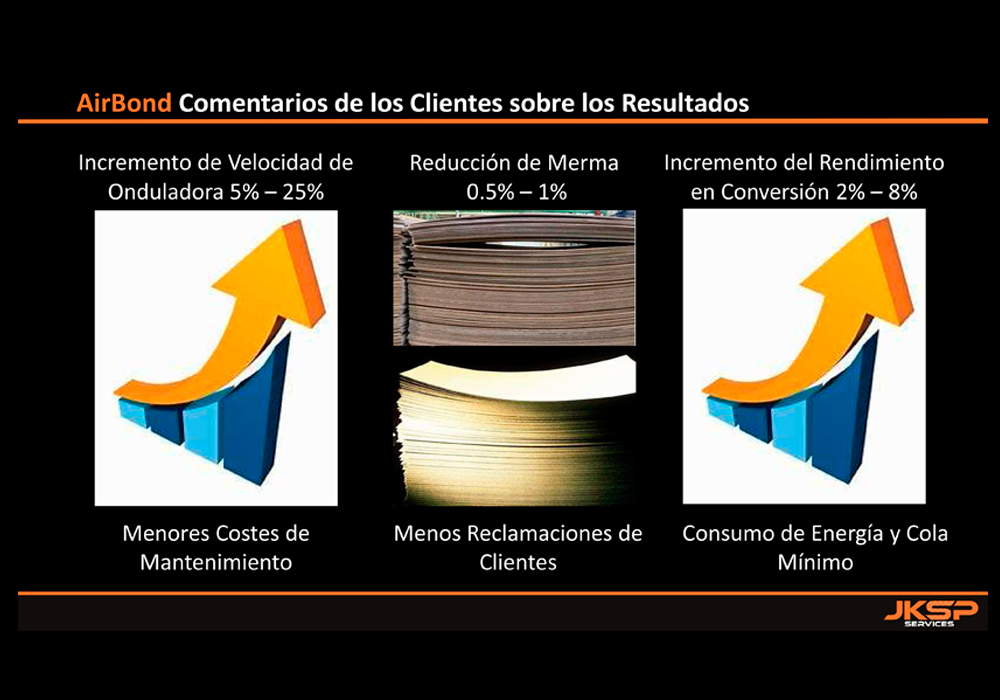

Nada que ver tras la instalación del sistema AirBond. Plancha plana a velocidad máxima de onduladora con una reducción de merma de entre el 0.5% – 1%. También se pudo apreciar un incremento en el rendimiento del área de converting.

En resumen, el Sistema AirBond ofrece un diseño superior que mejora la eficiencia de la transferencia de calor y la velocidad de la onduladora y consigue que la calidad sea consistente. Diseñado para ser instalado en cualquier tipo de mesa caliente independientemente del año de fabricación y sustituir el sistema de rodillos de gravedad o patines.

La instalación se ejecuta durante un único fin de semana y proporciona un rápido retorno de inversión.

El esquema muestra como el Sistema de airbag segmentado (3 o 5 segmentos dependiendo de los requisitos) funciona con ancho completo y estrecho para asegurar que la presión solo se aplica donde se precisa previniendo, por tanto, desgastes innecesarios en la manta de la mesa caliente y en las placas.